制造业ITSM落地:别让“修电脑的”耽误生产!从 0 到 1 指南 + 现成模板

“张工,生产线 MES 崩了!”“李工,AGV 又连不上网了!”—— 制造业 IT 人每天被这类紧急呼叫包围时,是不是总感觉自己像个 “救火队员”,却永远不知道火会从哪冒出来?

更扎心的是:车间主任催得跳脚,IT 团队查了半天,发现是 OT 设备的传感器没同步数据;分厂申报个软件权限,流程走了 3 天还在 “跨部门审批”…… 这些糟心事,本质上都是缺了一套 “适配生产的 IT 服务管理(ITSM)体系”。

别慌!今天这份「制造业 ITSM 从 0 到 1 落地指南」,不仅帮你理清思路,还带了能直接填的模板、避坑小贴士,甚至教你怎么让操作工轻松上手。看完照着做,再也不用被生产部 “追着问进度”!

一、先掰扯清楚:制造业 ITSM,不是 “修电脑工具”!

很多工厂 IT 团队一上来就踩坑:把 ITSM 当成 “管路由器、装软件” 的工具,结果建完后该宕机还是宕机,该卡顿还是卡顿。其实,制造业 ITSM 的核心是 “保生产”,专门解决 3 个 “老大难” 问题:

1. 生产故障 “救得慢”?—— 分个级,别啥故障都一起等

车间里的故障,能和行政办公室的电脑卡顿一样吗?当然不行!生产线停 1 小时,可能损失好几万订单;行政电脑慢 5 分钟,顶多喝杯咖啡等一等。

ITSM 要做的就是 “区别对待”:生产类故障(MES 宕机、设备断联)直接触发 “紧急响应”,要求 IT 工程师 15 分钟内到现场,2 小时内搞定;非生产类故障(比如财务电脑连不上打印机),按常规流程 4 小时内响应就行。再也不用出现 “IT 在修行政电脑,生产线急得跳脚” 的魔幻场景。

2. IT 和 OT “各玩各的”?—— 拉到一个群里解决问题

有没有过这种情况:AGV 小车不动了,IT 查了半天网络没问题,OT 来了一看 “传感器没插好”;或者 MES 数据不同步,OT 说 “设备数据传出去了”,IT 说 “没收到”,俩团队互相甩锅,生产部在旁边急得直转圈?

这就是 IT 和 OT “两张皮” 的坑!ITSM 要把 OT 设备数据(比如设备编号、历史故障)接入系统,故障发生时,IT 能直接看到 “这台设备上次坏是因为传感器”,OT 也能知道 “网络最近有没有波动”,不用再像 “牛郎织女” 一样隔空喊话。

3. 多厂区 “标准乱”?—— 一套流程走天下

总厂用 Excel 登记故障,分厂用微信群报问题,还有的厂区靠 “口头传话”—— 结果就是:总厂故障 2 小时解决,分厂得等 3 天,最后老板问 “怎么同一个问题,解决速度差这么多”,IT 团队百口莫辩。

ITSM 要做的就是 “统一标准”:不管是北京厂、上海厂还是广州厂,都用同一个申报入口(比如车间触摸屏、微信小程序),同一个 SLA 标准(生产故障 2 小时解决)。再也不用解释 “不是我们慢,是分厂流程不一样”。

二、落地三步走:从试点到全厂区,稳扎稳打不踩坑(附 8 周计划表)

很多人一听说要搞 ITSM,就想 “一步到位全厂区铺开”,结果往往是 “摊子铺太大,最后烂尾”。其实,制造业 ITSM 最稳妥的方式是 “试点先行”—— 先在 1 个厂区跑通,再复制经验。这里给大家整理了「8 周试点执行计划」,每一步该做什么、谁来做、避什么坑,都写得明明白白:

第 1-2 周:试点准备期 —— 摸清家底,别瞎折腾

核心任务:

选对试点厂区:别一上来就选最复杂的总部工厂!优先选中等规模、IT/OT 耦合度适中的分厂(比如员工 100-200 人,生产线 3-5 条),就算出问题也容易调整。

理清楚资产清单:把试点厂区的 IT 系统(MES、ERP、WMS)、OT 设备(数控机床、传感器、AGV)都列出来,重点标注 “这东西坏了会影响哪条生产线”(比如 “一号车间的工业交换机坏了,3 条组装线都停”)。(模板在后面,直接填就行!)

选对工具:别盲目追求 “高大上”!中小型厂先用轻量化工具(比如 Jira),成本低、上手快;中大厂如果预算足,可考虑 ServiceNow(但要记得定制 OT 模块,不然接不了设备数据);想支持国产化的,阿里云、华为 ITSM 也不错,还能对接钉钉、企业微信,操作工用着顺手。

组个 “攻坚小队”:IT 工程师 2-3 人(管流程 + 工具配置)、OT 工程师 1-2 人(对接设备数据,别让 IT “瞎猜” 设备问题)、生产部对接人 1 名(当 “翻译官”,把操作工的需求说清楚)。

避坑提醒:

别漏了 “资产和生产的关联”!比如只写 “有 10 台数控机床”,不写 “这些机床对应哪条生产线”,后面故障发生时,还是不知道该优先修哪台。

关键产出:

《IT/OT 资产 - 生产链路映射表》《试点团队分工表》

第 3-4 周:流程设计 + 工具配置期 —— 贴合生产,别照搬通用流程

核心任务:

设计事件管理流程(处理故障):

分级响应:生产类故障(MES 宕机、设备断联)→ 15 分钟响应,2 小时解决,OT 工程师必须参与;非生产类故障(行政电脑问题)→ 4 小时响应,IT 单独处理。

加个 “协同节点”:故障工单派给 IT 后,自动同步给对应的 OT 工程师,不用再手动拉群通知。

设计服务请求流程(处理需求):

简化申报入口:操作工大多不懂 IT 术语,别让他们填 “请描述您遇到的技术问题”!直接做个触摸屏申报界面,用图标选(比如 “设备连不上网”“订单数据不显示”),点一下就行。

开 “绿色通道”:生产相关的请求(比如 “申请生产数据查询权限”),审批时长从 2 天缩短到 4 小时,别让 “流程” 耽误生产。

配置工具:

设 “预警提醒”:生产类工单超过 15 分钟没响应,自动给 IT 负责人发微信 / 短信提醒,避免 “工单没人管”。

对接设备数据:把 OT 设备的编号、位置、历史故障记录导入工具,IT 查故障时能直接看到,不用再问 OT “这台设备之前坏过吗”。

避坑提醒:

别照搬互联网公司的流程!比如互联网公司的 “变更管理”(系统升级)可以在白天做,但制造业必须选在夜班停产、周末的时候,还要提前通知生产部 “万一出问题,30 分钟内回滚”,不然升级失败导致生产线停摆,就麻烦了。

关键产出:

《事件管理流程手册》《服务请求管理流程手册》、配置好的 ITSM 工具环境

第 5-8 周:培训试运行 + 优化验收 —— 让大家用起来,别建完就闲置

核心任务:

培训要 “接地气”:

对 IT/OT 团队:别讲 “理论”,直接演示 “怎么接设备数据”“怎么处理生产类工单”,最好让他们自己实操一遍。

对操作工:别搞 “大课堂培训”,直接到车间触摸屏前,教他们 “点这个图标申报故障,填个设备编号就行”,10 分钟就能学会。

试运行 2 周:

要求所有 IT/OT 问题都走新系统,哪怕是紧急故障,也要先在系统里登个记再处理(避免有人说 “太麻烦,还是直接打电话快”)。

每天记录问题:比如 “触摸屏反应慢”“工单派错人”“没有设备编号选项”,记下来统一改。

验收 + 优化:

拉上生产部、设备部一起评审:生产类故障响应率达标了吗?操作工觉得申报方便吗?不达标就改(比如 “响应率低” 就加轮班,“申报不方便” 就优化触摸屏界面)。

出总结报告:把好用的流程模板、培训方法记下来,也把没解决的问题(比如 “某类设备数据接不进来”)标出来,为全厂区推广做准备。

避坑提醒:

别只听 IT 团队的意见!一定要问生产部 “这个流程能不能满足你们的需求”,问操作工 “申报的时候有没有觉得麻烦”,不然建完的系统没人用,就是 “白花钱”。

关键产出:

《试运行问题整改报告》《试点验收评审记录》《试点建设总结报告》

三、现成模板打包:直接填,不用自己编(附获取方式)

落地过程中最费时间的就是做文档,这里给大家整理了 3 个核心模板,不用自己从零开始写,填空就行:

模板 1:IT/OT 资产 - 生产链路映射表

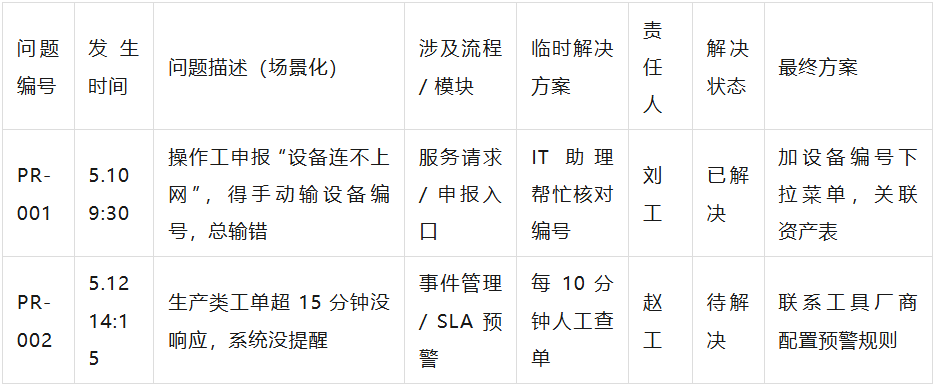

模板 2:试运行问题记录表

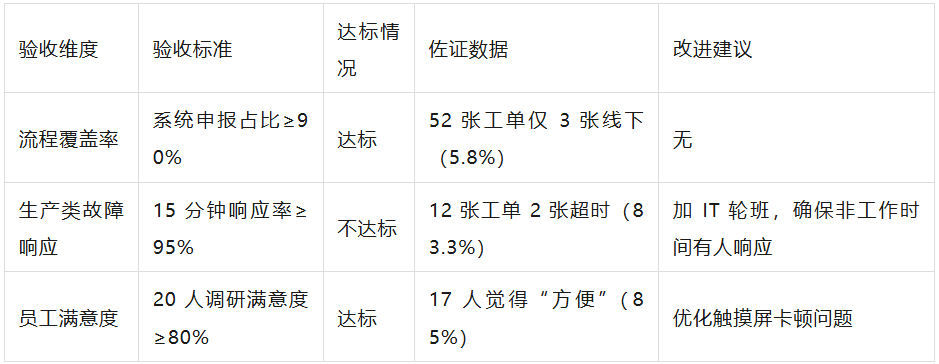

模板 3:试点验收评审表

四、最后划重点:落地后别停,跟着生产迭代

ITSM 不是 “建完就万事大吉”,要跟着生产升级持续优化:

接 IIoT 平台:把设备实时数据(温度、振动)接入 ITSM,比如 “某台机床振动超标”,系统自动发 “预防性维修工单”,从 “事后修” 变 “事前防”,减少停产时间。

联业务系统:ERP 里有紧急订单时,ITSM 自动标记 “优先保障 MES 数据同步”,IT 提前检查系统,别等订单来了才发现数据不同步。

定 KPI 考核:用 “生产类故障平均解决时长”“故障导致产能损失率” 来衡量 IT 服务,比如目标 “把产能损失率从 5% 降到 3%”,倒逼流程优化。

制造业 ITSM 落地,关键是 “别脱离生产谈 IT”。从试点厂区小范围验证,到用贴合生产的流程解决实际问题,再用现成模板规范操作,一步步来,就能让 IT 从 “救火队员” 变成 “生产助推器”。

想要文中「完整模板文件」(可编辑 Excel 版)的朋友,直接在评论区留言 “ITSM 模板”,我会第一时间把下载链接发给你!如果还有具体问题(比如 “我们厂是中小厂,选 Jira 还是国产工具”),也可以在评论区问,我帮你分析~

ITSM 核心流程与常见工具对比表

制造业 ITSM 试点阶段详细执行计划表

本计划表针对 “单厂区试点” 阶段(共 8 周,含 1-2 个月落地 + 1 个月优化)设计,明确各阶段任务、责任方、时间节点与验收标准,聚焦 “事件管理”“服务请求管理” 两大核心流程落地,确保试点可落地、可验证。